De l’usine au chantier : avantages et précautions d’emploi des panneaux sandwich

Plan de l’article (outline)

– Définition, enjeux et panorama des usages

– Bénéfices techniques et économiques avec repères chiffrés

– Fabrication, contrôles et traçabilité en usine

– Logistique, stockage et pose : précautions indispensables

– Limites, choix éclairé et maintenance (conclusion)

Introduction : pourquoi les panneaux sandwich s’imposent des études au chantier

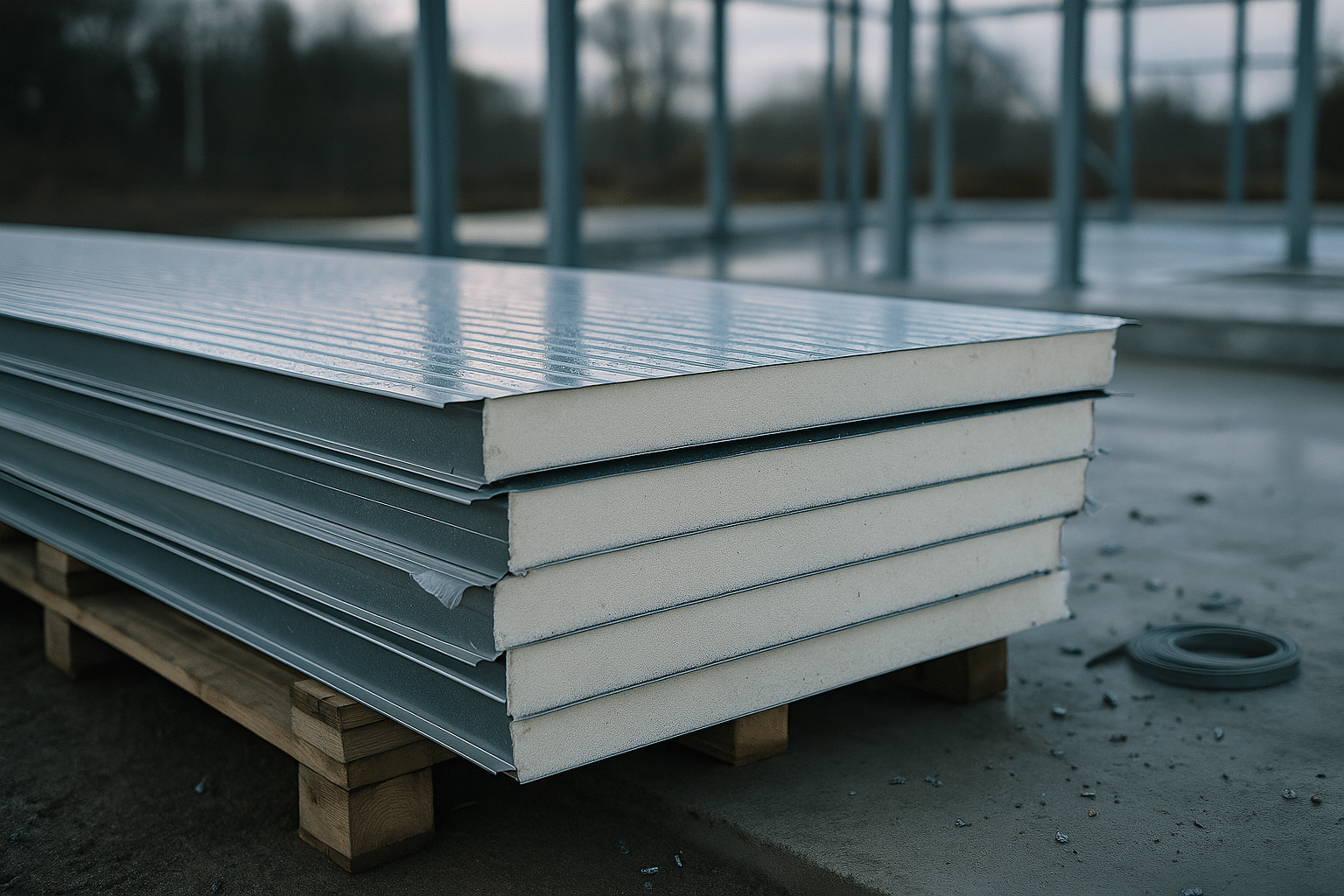

Les panneaux sandwich, composés de deux parements rigides et d’une âme isolante, incarnent la promesse de la préfabrication : réduire les délais, fiabiliser la qualité, et livrer des enveloppes performantes. Leur principe est simple et efficace : un “sandwich” où les peaux (acier prélaqué, aluminium, stratifié ou parfois bois) reprennent les efforts tandis que le noyau (mousse PIR/PUR, laine minérale, polystyrène expansé, liège technique) assure isolation thermique et parfois performances acoustiques. Déclinés en toiture, façade, bardage intérieur, cloisonnement de locaux refroidis, bâtiments logistiques ou ateliers, ils répondent à une diversité de programmes tout en gardant la même logique de montage : visser, emboîter, étancher.

Cette modularité séduit autant les concepteurs que les entreprises de pose. En atelier, la production continue garantit des tolérances serrées ; sur chantier, des longueurs sur mesure limitent les découpes et accélèrent la progression des équipes. Les gains sont concrets : une peau extérieure profilée pour drainer l’eau en toiture, des joints labyrinthes qui améliorent l’étanchéité à l’air, des finitions et teintes variées pour concilier technique et esthétique. Au-delà du “temps gagné”, la régularité d’un produit usiné réduit les aléas qui plombent souvent le calendrier, depuis la météo jusqu’aux reprises d’enduits.

En bref, les panneaux sandwich permettent de :

– Accélérer le clos-couvert sans multiplier les corps d’état.

– Obtenir des valeurs d’isolation connues dès la conception.

– Limiter les ponts thermiques grâce aux systèmes d’assemblage dédiés.

– Mieux maîtriser les coûts grâce à une quantification précise en amont.

Mais ils ne sont ni universels ni magiques : la clé réside dans le choix du bon panneau, la préparation du support et une pose méticuleuse. Cette introduction pose le décor ; la suite entre dans le détail pour transformer une belle intention en ouvrage durable.

Avantages techniques et économiques : des bénéfices mesurables, pas des promesses

Les performances d’un panneau sandwich se lisent dans ses chiffres. Côté thermique, les mousses rigides de type PIR affichent généralement une conductivité λ comprise entre 0,022 et 0,026 W/m·K, quand la laine minérale se situe autour de 0,034 à 0,040 W/m·K. À épaisseurs comparables, le PIR isole davantage ; inversement, la laine minérale excelle en réaction au feu. Concrètement, un panneau de 80 à 120 mm de PIR atteint souvent un coefficient U autour de 0,17 à 0,28 W/m²·K, suffisant pour de nombreux bâtiments tertiaires et industriels. En façade à âme laine minérale, on vise fréquemment des classes de réaction au feu de type A2-s1,d0 selon EN 13501-1, tandis que les panneaux à âme PIR se situent plus volontiers autour de B-s2,d0 : à chacun son domaine d’emploi prioritaire.

La préfabrication continue garantit aussi une bonne étanchéité à l’air. Les profils d’emboîtement, accompagnés de joints et bandes d’étanchéité, limitent les infiltrations d’air parasite. Par rapport à une paroi “sur chantier” (maçonnerie + isolant + étanchéité), le nombre d’opérations est réduit, et donc le risque de défauts. En toiture, le profilage des ondes gère le ruissellement et l’évacuation, tandis que la peau intérieure sert de parement achevé pour les locaux. Côté acoustique, les panneaux à âme laine minérale offrent une meilleure absorption et un affaiblissement supérieur, utiles pour les ateliers bruyants, même si des traitements complémentaires peuvent rester nécessaires selon les objectifs.

Les gains économiques ne se résument pas au prix à la plaque. Ils tiennent à l’effet “coût global” : moins de main-d’œuvre, délais raccourcis, levage rationalisé, peu de consommables, et une maintenance simplifiée. Des exemples de chantier montrent des cadences de pose dépassant aisément 400 à 800 m²/jour selon l’accessibilité, la répétitivité et la longueur des panneaux. Plus la logistique est préparée, plus le chantier “déroule”. En comparaison, des solutions multi-couches exécutées in situ exigent coordination, temps de séchage et contrôles successifs qui rallongent la durée d’intervention.

Ce qu’il faut retenir :

– Performance thermique prévisible, adaptée par l’épaisseur et le choix de l’âme.

– Réaction au feu à choisir selon l’usage et la réglementation cible.

– Étanchéité et régularité favorisées par l’emboîtement et la production continue.

– Cadences de pose élevées et coûts indirects maîtrisés.

Les panneaux sandwich constituent ainsi une option parmi les plus efficaces pour livrer vite et bien, à condition d’arbitrer lucidement entre thermique, feu, acoustique, esthétique et budget.

Au cœur de l’usine : fabrication, contrôle qualité et traçabilité

La valeur d’un panneau sandwich se forge sur la ligne de production. Des bobines de métal prélaqué sont déroulées, profilées et traitées ; une âme isolante est déposée (mousse expansée in situ en continu, ou couches de laine minérale) ; puis l’ensemble est assemblé sous pression et polymérisé. Les paramètres clés sont la température, la vitesse d’avance, la pression d’assemblage et la régularité d’épaisseur. La moindre dérive altère l’adhérence peau/âme, la planéité, la rectitude des feuillures ; d’où des contrôles en continu. Les fabricants sérieux s’appuient sur des référentiels tels que EN 14509 (panneaux isolants autoportants à parements métalliques), avec marquage CE et déclarations de performance.

Les essais fréquents incluent : résistance à l’arrachement des parements (peel test), cisaillement de l’âme, flexion, compressibilité, stabilité dimensionnelle, réaction et résistance au feu. Un contrôle dimensionnel (longueur, largeur utile, épaisseur, rectitude) accompagne chaque lot, et des essais périodiques sur échantillons valident la constance. La traçabilité se matérialise par un code lot sur chaque panneau, renvoyant à la date, à la bobine, à la recette de mousse et aux paramètres de ligne. C’est précieux en cas de réclamation ou pour documenter l’ouvrage.

La qualité se prolonge au conditionnement. Les colis sont sanglés, calés par intercalaires, protégés par des films et coins. Les fiches de colis précisent dimensions, quantités, et parfois le sens de pose conseillé. À la réception, un contrôle visuel rapide évite des déconvenues en série. À vérifier sans tarder :

– Intégrité des arêtes, absence de plis, bosses, rayures profondes.

– Adhérence peau/âme (pas de “drumming” anormal en tapotant).

– Conformité des longueurs et épaisseurs avec le calepinage.

– État des joints, films et accessoires livrés.

Enfin, de plus en plus d’industriels publient des FDES/EPD renseignant l’empreinte carbone et les scénarios de fin de vie. Ces données aident à comparer objectivement des solutions et à répondre aux exigences environnementales croissantes.

Du camion à la vis : logistique, stockage et pose sans mauvaises surprises

Une pose réussie commence avant l’arrivée du premier colis. La zone de déchargement doit être plane, dégagée et proche de la zone de montage pour éviter les manutentions longues. Les paquets se stockent à l’horizontale, sur cales alignées, à l’abri des chocs et de l’eau stagnante. Les films de protection doivent être retirés dans les délais recommandés pour éviter leur “cuisson” au soleil. Les panneaux longs nécessitent des écarteurs et élingues textiles pour ne pas poinçonner les bords ; on évite les prises par aspiration sur parements fragiles. Par vent soutenu, on reporte la pose en rive de toiture pour limiter les risques.

Le support, c’est-à-dire pannes, lisses ou ossatures, se contrôle avant toute fixation : planéité, alignement, entraxes, dureté du support. Un décalage de quelques millimètres complique l’emboîtement et dégrade l’étanchéité. Les fixations (vis autoperceuses sur acier, vis + chevilles sur béton/bois) se choisissent en fonction de l’épaisseur traversée, de la classe de corrosion (C3 à C5 selon l’environnement) et de l’effort de succion au vent. La séquence typique en façade consiste à : présenter, engager l’emboîtement mâle/femelle, pointer quelques vis, contrôler l’alignement, serrer au couple recommandé, traiter les abouts et joints. En toiture, l’ordre de pose suit le sens du vent dominant et la pente, avec fixations visibles ou cachées selon les profils.

Les joints font la différence. On utilise des bandes d’étanchéité compressibles, des mastics adaptés et, au besoin, un complément pare-vapeur côté intérieur dans les locaux humides. Les points singuliers demandent un soin particulier : rives, faîtages, angles, percements pour lanterneaux ou traversées de gaines. Chaque découpe se protège (dépoussiérage, retouche anticorrosion sur acier) et se finit par un habillage. On surveille les ponts thermiques aux appuis et consoles ; des rupteurs, cales ou vis à faible conductivité limitent les pertes. À ne pas oublier :

– Un plan de sécurité pour le travail en hauteur (lignes de vie, garde-corps, EPI).

– Une check-list d’outillage : embouts adaptés, perceuses à variateur, ventouses de manutention, cordons de mastic, rouleaux de bandes.

– Un contrôle final par zones, avec photos et relevé des couples de serrage.

En respectant ces précautions, le chantier gagne en cadence et en sérénité, et l’ouvrage conserve ses performances sur la durée.

Limites, choix éclairé et maintenance : tirer le meilleur des panneaux sandwich (conclusion et recommandations)

Comme tout système, les panneaux sandwich ont leurs zones d’excellence et leurs limites. Les géométries très complexes, les façades très perforées ou les objectifs acoustiques élevés peuvent exiger des compléments (doublages absorbants, ossatures secondaires, habillages). Dans les environnements agressifs (atmosphère saline, chimique, poussière abrasive), on choisira des parements et des fixations adaptés à la classe de corrosion, et on programmera un entretien régulier. Les locaux à forte hygrométrie imposent une gestion stricte de la vapeur d’eau (pare-vapeur continu, joints soignés) pour éviter toute condensation dans l’âme.

Le bon choix se fait en amont, en hiérarchisant les critères :

– Sécurité incendie recherchée (réaction au feu, compartimentage, accessoires compatibles).

– Performance thermique visée et continuité de l’isolation aux jonctions.

– Exigences acoustiques, surtout en proximité d’habitations.

– Contexte environnemental et durée de vie attendue (EPD, démontabilité, recyclage).

– Esthétique et intégration architecturale (profils, teintes, trames).

Une fois posés, les panneaux demandent peu d’attention : un nettoyage doux périodique, la vérification des joints et des fixations, et des retouches ponctuelles suffisent souvent. Cette maintenance légère prolonge la durabilité et préserve l’apparence.

Conclusion orientée chantier : si vous visez une enveloppe performante livrée rapidement, les panneaux sandwich figurent parmi les solutions les plus pertinentes. Ils brillent par la répétitivité, la précision et la vitesse d’exécution. Pour en tirer le plein potentiel, anticipez la logistique, vérifiez l’adéquation du produit à l’usage (feu, humidité, corrosion), soignez les joints et les points singuliers, et documentez chaque étape. Avec ces réflexes, la ligne droite relie l’usine au chantier : moins d’aléas, plus de qualité, et un ouvrage qui tient ses promesses sans surpromettre.